正確さと安全性のある銅四角いチューブを切断およびはんだ付けする完全なガイド

銅の正方形のチューブの理解:組成、グレード、および典型的な用途

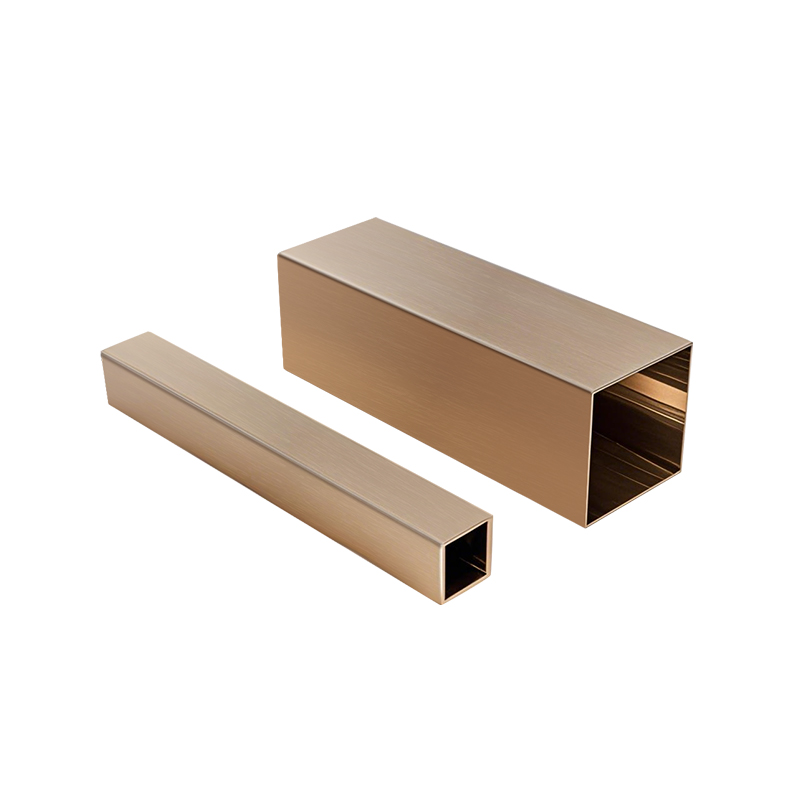

銅の正方形のチューブ 銅の優れた導電率、腐食抵抗、および作業性を四角プロファイルの構造安定性を組み合わせた特殊な押出器です。これらのチューブは通常、押し出しまたは描画プロセスを通じて製造され、壁の厚さと副次的な寸法が異なるシームレスまたは溶接フォームをもたらします。正方形のジオメトリは、平らな取り付け面、審美的対称性、または正確なアライメントが必要なアプリケーションで特定の利点を提供します。冶金レベルでは、ほとんどの銅の四角いチューブは、商業的に純粋な銅または脱酸化グレードで作られており、はんだ付けとろう付けの技術との互換性を確保しています。最も広く使用されているグレードには、C11000(電解硬いピッチ銅)とC12200(リン脱酸化銅)が含まれます。 C110は、その例外的な電気伝導率(UPから101%IAC)で注目され、電気伝達アプリケーションおよび熱伝達アプリケーションには推奨されます。一方、C122は、溶接性と耐性の向上と耐性の強化により、配管およびHVACシステムでより一般的に使用されています。これらのグレードは、優れた順応性と延性を示し、ひび割れのリスクを最小限に抑えて曲がったり形成したりすることができます。機械的特性に関しては、銅の正方形のチューブは一般に、気性に応じて200〜400 MPaの間の引張強度を提供し、疲労抵抗と低磁性透過性を備えています。熱伝導率は360〜400 w/m・Kの範囲であり、熱伝達アプリケーションで非常に効率的になります。特に水、非酸化酸、生理食塩水環境における耐性抵抗も、海洋および建築成分に最適な材料になります。

実際の使用では、銅の正方形のチューブは多様な産業に役立ちます。構造では、装飾的なファサード、手すりシステム、および外観と機能の両方が重要な構造サポートで使用されます。配管では、これらのチューブはマニホールド、圧力制御アセンブリ、および平らな表面または壁に取り付けられたデバイスとの統合をより強固な統合を可能にするサブフレームに組み込まれています。 HVAC産業では、熱効率とフォームファクターのため、コンパクトな熱交換器とコイルフレームワークで正方形の銅管がますます見られるようになっています。電気システム、特にバスバーとグランドグリッドでは、均一な断面により、予測可能な電流の流れとパネルや絶縁体への簡単な取り付けが保証されます。また、銅の正方形のチューブは、精密装備の冷却回路、燃料ライン、またはセンサーハウジングには、優れた疲労抵抗を備えた強力だが実行可能な材料が必要な自動車および航空宇宙セクターにも適用されます。銅の清潔さと正確に処理されたときに、高純度ガスラインと熱包括的エンクロージャーには、正方形の銅チューブを使用します。芸術的およびカスタム製造では、銅の正方形のチューブが温かい光沢、緑青の発達、および溶接または機械的に硬質アセンブリに固定される能力について評価されています。

異なる気性(柔らかい)、ハーフハード、またはフルハードのさまざまな気性の銅の正方形のチューブの可用性は、使用量プロファイルを拡張します。アニールされたチューブは簡単に曲がっており、手動の整形に適していますが、ハーフハードまたはハードテンパーはより大きな寸法の安定性と負荷を負担する強度を提供します。通常、壁の厚さは0.5 mmから5 mmの範囲で、副次長は、塗布に応じて5 mmから100 mm以上に及びます。製造業者は、多くの場合、環境および審美的な要件に合わせて、工場仕上げ、ブラシ、またはコーティングを含むカスタムの長さと仕上げを提供します。銅管は、特殊な電子または高腐食環境でスズまたはニッケルを播種することができます。圧縮、フレア、はんだタイプのコネクタなど、標準の配管とHVACフィッティングとの互換性は、既存のシステムへのシームレスな統合を維持します。表面上の微生物の成長を阻害する銅の細菌性特性は、衛生水供給と病院のインフラストラクチャでの使用にも貢献しています。全体として、銅の正方形のチューブは、機械的完全性、熱および電気性能、および長期耐久性が交差する、バランスのとれたエンジニアリング材料を表しています。

銅の四角いチューブを切断するための適切なツールと機器の選択

銅の正方形のチューブの精密切断には、材料の特性、壁の厚さ、およびアプリケーションのコンテキストに合わせたツールの調整された選択が必要です。丸いチューブとは異なり、正方形のプロファイルは、エッジアライメント、回転対称性、および切断パス制御の観点から複雑さを導入します。適切なツールを選択することは、単に希望する切断された長さを達成するだけでなく、チューブの完全性を維持し、変形、亀裂、または過度のバリ形成を回避することでもあります。ツールの最初のカテゴリには、ハックソーやチューブカッターなどの手動切断器具が含まれます。高張力フレームとバイメタルブレード(通常24〜32 TPI)を装備したハックソーは、薄壁の銅四角チューブの小規模カットに使用できます。ただし、ブレードワンダーや不均一なカットを避けるために、安定した制御が必要です。調整可能な顎を備えたチューブカッターは、主に丸いチューブ用に設計されていますが、一部の特殊なスクエアチューブカッターは、均一な圧力分布用の4点ホイールシステムを備えています。これらは、最小限のバリでクリーンカットを達成するのに役立ち、フィールドワークや迅速な修理に最適です。

大きいまたは厚い銅の正方形のチューブには、マイターのこぎり、バンドのこぎり、冷たい鋸などのパワーツールをお勧めします。細かく歯のある炭化物先端のブレードを装備したマイターソーは、特にチューブの回転を防ぐためにジグまたはクランプフィクスチャとペアになった場合、正確な正方形のカットを提供できます。研磨カットオフソーは、材料の軟化や熱の蓄積によるエッジのグレージングのリスクがあるため、銅には理想的ではありません。代わりに、細かい歯の金属切断ブレード(最低18 TPI)を備えたバンドソーは、厚いまたは硬化した銅プロファイルを通して一貫した切断に好まれます。可変速度制御により、オペレーターはブレードRPMを調整して、銅の低い作業硬化率に合わせて、ツールの摩耗と振動を減らします。回転速度が遅いため、円形HSSまたは炭化物ブレードを使用するコールドソーは、滑らかな仕上げと最小限の熱生成で正確なカットを提供します。これらは、品質と寸法の一貫性を削減するショップフロアの生産に最適です。切断ディスクを備えたドレメルやダイグラインダーなどのロータリーツールは、複雑なカットまたは閉じ込められたカットに使用できますが、構造用途に必要な直線の一貫性がありません。

切削工具に加えて、適切なサポート機器が重要な役割を果たします。パッド入りまたは湾曲した顎で設計されたチューブ訪問とベンチクランプは、固定中の銅の粉砕または瘢痕を防ぎます。自動化または生産レベルの操作の場合、CNC SAWSシステムとレーザーガイドを実装して、カットアングルと長さをミリメートルまで制御できます。潤滑は、しばしば軽い切断油または特殊な銅互換性のあるクーラントの形で、摩擦を減らし、過熱を防ぎ、刃の寿命を延ばします。ただし、オイルの過剰使用はチューブ表面を汚染する可能性があり、はんだ付けや溶接前に追加の洗浄が必要です。デジタルキャリパー、レーザールーラー、機械工の正方形などの測定ツールは、カット前にマーキングの精度を保証します。加熱または洗浄中の銅との化学反応を避けるために、筆記者ツールまたは汚染非汚染インクペンでマーキングを行う必要があります。

ダストとチップの管理も、切断プロセス中の考慮事項です。銅の削りくずは、電気またはHVAC環境に残っている場合、短絡または熱の問題を引き起こす可能性があるため、真空抽出または磁気トレイを備えた清潔なワークベンチは、安全性と清潔さを改善します。エッジ仕上げのために、カット後の内側と外側のチューブの壁をクリーンアップするために、カンファレンリーマー、フラットファイル、ナイロンブラシなどの討論ツールが使用されます。より高度な製造環境では、軌道チューブカッターとロータリーブレードシステムは、プロファイルを圧縮せずに銅の壁を徐々にスコアリングしてスライスする包囲ブレードを使用して、非変理のカットを提供します。これらは、寸法の忠実度が最も重要な航空宇宙、半導体、またはクリーンルームアプリケーションで特に効果的です。

ツールの選択は、チューブの寸法、必要な精度、カットボリューム、作業環境、はんだ付けやろう付けなどのポスト処理ステップなど、いくつかの要因に合わせて揃う必要があります。時折オンサイト作業のために、調整可能な機能を備えたポータブルツールは柔軟性を提供します。繰り返し可能な大量生産のために、ジグと冷却システムを備えた固定ステーションパワーソーの方が適しています。すべての場合において、適切なツールを選択すると、品質を削減するだけでなく、チューブの損傷のリスクを軽減し、後処理の時間を節約し、プロジェクト全体の効率と安全性に貢献します。

準備技術:クリーンカットのための測定、マーキング、およびクランプ

銅の正方形のチューブを切断する前に適切な準備は、最小限の廃棄物と変形でまっすぐで正確な切断を達成するために不可欠です。準備フェーズには、正確な測定、正確なマーキング、およびしっかりしたクランプの3つの重要なステップが含まれます。これらのステップは、カットの結果に直接影響し、不適切な取り扱い下での損傷に対する柔らかさと感受性のために、銅を操作する場合に特に重要です。準備の最初の側面は正確な測定です。銅の正方形のチューブは、特にHVACブラケット、建築フレーム、パイプマニホールドなどの用途で、特定の寸法公差に適合する必要があることがよくあります。特に側面長が50 mm未満のチューブでは、汎用テープメジャーで、バーニアキャリパー、デジタルマイクロメーター、鉄鋼ルールなどの精密測定ツールの使用が推奨されます。測定するときは、外部寸法(OD)と内側のクリアランスの両方が考慮されていることを確認してください。四角いチューブには、製造耐性によってわずかに異なる可能性のある名目上の外部寸法があることが多いためです。同じ長さの長いチューブまたは繰り返しのカットの場合、累積測定エラーを避けるために、停止ブロックまたはテンプレートジグを使用する必要があります。

測定が行われると、次のステップがマークされます。銅の正方形のチューブをマークするには、表面を損傷することなく精度と視界の両方を提供するツールが必要です。硬化したスチールチップを備えた筆記ツールを使用して、チューブ表面に細かい線をエッチングできます。より柔らかいグレードの場合、または化粧品の外観が懸念される場合、永久マーカーまたはペイントペンを使用することができますが、フラックス汚染を避けるためにはんだ付け操作の前に完全に除去する必要があります。マークするときは、チューブの4つの面すべてにマークを巻き付けて、ツールの向きに関係なく切断ラインが表示されるようにすることが不可欠です。ここでは、垂直面全体にラインを運び、アライメントを維持するために、組み合わせた正方形または機械工の正方形が非常に便利です。同じチューブから複数のカットが必要な場合、特に直列生産では、時間を節約してエラーを減らすために各セグメントを一度にマークすることを検討してください。

マーキング後、チューブは、切断中に振動、動き、または粉砕を避けるためにしっかりと固定する必要があります。銅の正方形のチューブのクランプは、その形状と材料の柔らかさのために困難な場合があります。標準的なベンチ展示またはクランプは、過度に締められた場合、壁を変形させる可能性があります。したがって、ナイロン、ゴム、または柔らかい金属で作られた保護顎を使用して、チューブを均等に握る必要があります。正方形プロファイルを備えた特殊なVブロックまたはチューブクランプは、チューブのすべての面で均一なサポートを提供するため、理想的です。クランプのときは、マークされた切断線が完全に表示され、アクセス可能であること、およびチューブが切断ブレードに比べて水平であることを常に確認してください。この段階での不整合は、不均一または斜めの切断に直接変換され、はんだ中に関節の完全性を損なう可能性があります。マイターのこぎりやバンドソーなどの電動切削工具の場合、出口バリを防ぎ、エッジの品質を改善するために、チューブの後ろに犠牲バッキングボードの使用が推奨されます。さらに、チューブが切断点の近くで固定されていることを確認して、ツールのおしゃべりまたは材料の屈曲を減らします。場合によっては、特に長いチューブセクションでは、チューブを揃えてたるみを防ぐために、追加のサポートスタンドまたはローラーが必要になる場合があります。これらの準備技術は、慎重に実行された場合、切断プロセスがスムーズで正確で反復可能であることを確認し、高品質の製造と組み立ての基礎を次の手順で設定します。

高精度で銅四角チューブを切断するための段階的な方法

高精度で銅の正方形のチューブを切断するには、ワークスペースのセットアップとツールのキャリブレーションから始まり、カット後の検査で終わる一連の調整されたステップが含まれます。目標は、フィッティングとはんだ付けに適した寸法許容値を維持しながら、最小限のバリまたは変形で清潔で四角いカットを生成することです。最初のステップは、ワークスペースを準備することです。十分な照明を備えた清潔で安定した表面が不可欠です。すべてのツール(SAW、ブレード、クランプ、測定機器)が簡単にアクセスし、正しく機能していることを確認してください。電動工具を使用している場合は、それらがしっかりと取り付けられており、刃が非鉄金属に適していることを確認してください。切断エリアには、清潔さを維持し、金属の断片がチューブの内部や周囲の機器を汚染するのを防ぐために、真空やチップトレイなどの破片収集システムも含める必要があります。実際のカットを開始する前に、マークされたチューブを測定精度のためにダブルチェックし、前のセクションで概説しているように、しっかりと固定する必要があります。

2番目のステップは、ツールアライメントとブレードの位置付けです。ハックソーまたはチューブカッターを使用した手動カットの場合、ブレードはマークされたラインと正確に整列し、溝を確立するための光圧力で開始する必要があります。このグルーブは、ガイドとして機能し、メインカット中にブレードが滑るのを防ぎます。バンドソーやコールドソーなどの動力ツールの場合、ブレードの高さと横方向の位置を設定して、ブレードが顔に垂直に入るチューブに入るように設定する必要があります。この段階での不整合は、角度のあるカット、過剰なバリ、または刃の結合につながる可能性があります。アライメントが確認されたら、一貫した制御された動きで切断プロセスを開始します。手動の切断では、光を適用して中程度の圧力をかけ、刃の歯に作業を行わせます。過度の力は、チューブの壁を歪ませたり、ブレードを排除したりする可能性があります。駆動した切断のために、刃を開始し、チューブをのこぎの経路にゆっくりと供給し、安定した飼料速度と圧力を維持します。

3番目のステップは、熱の蓄積と材料シフトのカットを監視することです。銅は熱をよく放散しますが、特に研磨剤または摩擦ブレードを使用して、長時間の切断は局所的な軟化または変色を引き起こす可能性があります。少量の切断油または水ベースのクーラントを塗ると、熱を減らし、刃の寿命を延ばすことができます。カットを定期的に一時停止して、バリ形成、不整合、または変形の兆候を検査します。電源セットアップでは、ツールの定格切削速度よりも速くブレードを通ってチューブを強制しないでください。そうすることで、大まかなエッジ、過度の材料除去、さらにはツールの損傷が発生する可能性があります。刃がチューブの向こう側に到達すると、飼料圧力をわずかに下げて、出口側のチッピングやぼろぼろのエッジを防ぎます。

4番目のステップは、仕上げと検査です。カットが完了したら、クランプからチューブを取り外し、まっすぐと表面の品質をカットフェイスに検査します。マシニストの正方形を使用して、四角をチェックし、キャリパーを使用して、切断された長さが意図した測定値と一致していることを確認します。バリが存在する場合は、非難ツール、フラットファイル、または研磨布を使用してそれらを取り外します。特にチューブが流体システムで使用されるか、他のコンポーネントが装備されている場合、内側と外側の両方のエッジを滑らかにする必要があります。重要なアプリケーションの場合、カットフェイス全体の軽いサンディングを実行して、はんだ付けまたは結合のための最適な表面準備を確保することができます。カットがマルチステップ製造プロセスの一部である場合、チューブセグメントにラベルを付けて、識別を維持し、アセンブリ中にトレーサビリティを確保します。

切断プロセス全体を通して、一貫性と細部への注意が重要です。この体系的なアプローチに従うことにより、ユーザーは、はんだ付け、ろう付け、機械的留め具などの下流のプロセスをサポートするプロのグレードの結果を達成できます。 HVACシステム用の銅四角チューブ、建築設備、カスタム電気アセンブリ用の切断など、清潔で繰り返し可能なカットを作成する能力により、最終製品の構造的信頼性と審美品質が保証されます。

一般的な切断の間違いと、物質的な損傷や変形を回避する方法

銅の正方形のチューブを切断するとき、清潔でまっすぐなカットを達成することは、最終製品が寸法許容範囲を満たし、はんだ付けやアセンブリなどの下流の操作の準備ができていることを保証するための重要なステップです。ただし、製造業者が切断プロセス中にしばしば遭遇する一般的な間違いがあります。これらのエラーを理解し、それらを回避するための戦略を実装することは、時間を節約し、廃棄物を減らし、材料の損傷を防ぐことができます。最初の間違いは、誤ったツールの選択です。銅の正方形のチューブは、材料の厚さと切断の量に応じて特定のツールを必要とします。たとえば、木材やプラスチック用に設計されたソーブレードを使用すると、不均一なカット、過剰なバリ層、または刃が鈍くなる可能性があります。銅、特に厚い材料の場合、細かい歯があり、バンドソーやコールドソーなどの金属切断用に設計された鋸を使用する必要があります。通常、高速鋼(HSS)または炭化物で作られたブレード材料は、寿命と切断精度を保証します。別のツール関連の間違いは、鈍いブレードを使用することです。時間が経つにつれて、高品質のソーブレードでさえ摩耗し、鈍い刃は銅を必要以上に加熱し、変色、硬化したエッジ、ラフカット表面につながります。カット品質を維持するには、定期的にブレードを置き換えたり磨いたりすることが不可欠です。ブレードが鈍すぎると、過度の摩擦を生成する可能性があり、チューブが曲がったり、切断するにつれてゆがんだりする可能性が高くなります。

2番目の間違いは、切断プロセス中の整合性が低いことです。マイナルアライメントは、手動ツールと電動工具の両方で発生する可能性があり、角度が高いカットまたはオフセットのカットにつながります。 HackSawsなどの手動ツールの場合、オペレーターはのこぎりの位置と角度を慎重に維持する必要があります。わずかなシフトでも、特に銅管の正方形のジオメトリを使用すると、切断が外れている可能性があります。マイターのこぎりやバンドソーなどの駆動されたツールの場合、チューブがブレードと正確に整列していることを確認することが重要です。のこぎりやクランプシステムのわずかな整列により、不均一なカットが発生し、チューブの結合や意図したアプリケーションにチューブを不適切にすることが困難になります。正方形のチューブ専用に設計されたジグ、クランプ、または備品を使用すると、材料を適切に整列させ、角度逸脱のリスクを軽減できます。

切断プロセス中に頻繁に行われるもう1つの間違いは、不適切なクランプです。銅の正方形のチューブをきつく締めすぎたり、誤ってクランプしたりすると、材料が損傷する可能性があります。クランプを過度に締め付けると、柔らかい銅が変形し、曲がりくねったエッジに沿って曲がり、へこみ、または亀裂さえ生成する可能性があります。さらに、不均一なクランプ力は、カット中にチューブがシフトまたは滑ることにつながる可能性があり、不正確さや不要なバリを引き起こす可能性があります。これを避けるために、過剰に明るくすることなく、チューブの表面全体に圧力をかけるクランプを使用することが重要です。ゴムやナイロンなどのクランプの顎に柔らかいパディングを使用すると、チューブの損傷を防ぎ、しっかりしたが変わらないグリップを確保するのに役立ちます。さらに、チューブがその長さ、特に長いセクションの場合、その長さに沿って十分にサポートされていることを確認することで、カットが作られるにつれてたるみや曲げのリスクを減らすことができます。

熱の蓄積は、銅の正方形のチューブを切るときのもう1つの一般的な問題です。熱の導体である銅は、切断中に急速に熱を放散します。ただし、特に研磨ツールを使用したり、速すぎたりする場合の過度の摩擦は、局所的な加熱をもたらす可能性があり、銅を柔らかくし、変形や変色を起こしやすくなります。熱の蓄積を避けるために、プロセス中に潤滑剤またはクーラントを切断することをお勧めします。軽量または水ベースのクーラントは、摩擦を減らし、熱を放散し、銅の完全性を維持するのに役立ちます。さらに、切断プロセスを遅くするか、冷たい鋸などの摩擦を減らすツールを使用すると、過熱を防ぐことができます。

最後に、Burr層は金属を切断することの必然的な結果ですが、適切な手法で最小限に抑えることができます。特に銅管の内側にあるバリは、配管またはHVACアプリケーションの流体の流れを妨害する可能性がありますが、外部バリはアセンブリ中に適切なフィッティングを妨げる可能性があります。チューブが他のコンポーネントと正しく収まるように、切断後すぐにバリを取り外す必要があります。これは、討論ツール、ファイル、または研磨パッドを使用して実行できます。特にはんだやろう付けのために銅管を準備する場合、内側と外側の両方の表面が滑らかで破片がないことを保証することが重要です。

銅管を切る際の安全対策:PPE、換気、および取り扱い

安全性は、特に切断操作中に銅の四角いチューブを操作する場合、鋭い刃、回転装置、飛行メタルの破片や粉塵の可能性を伴う際に重大な懸念事項です。適切な予防策を講じ、安全ガイドラインに従うことは、怪我を防ぎ、より安全な職場環境を確保するのに役立ちます。安全性の最初のステップは、個人用保護具(PPE)の適切な使用です。銅の正方形のチューブを切断するとき、安全ゴーグルは、切断プロセスから生じる可能性のある空飛ぶ破片、火花、または金属の断片から目を保護するために不可欠です。非アブラシブ切断方法を使用する場合でも、銅の小さな削りくずを高速で投影できるため、耐衝撃性のある目の保護を着用することは必須です。さらに、ノイズが有害なレベルに達する可能性があるため、のこぎり、特にRPMが高いソーなどの電動工具を使用する場合は、聴覚保護を装着する必要があります。シンプルなイヤーマフまたは耳栓は、長期の聴覚障害を防ぐことができます。

手袋はPPEのもう1つの重要な部分です。銅は他の金属と比較して比較的柔らかいですが、特に切断後も鋭いエッジがあります。ケブラーやステンレス鋼のメッシュなどの材料で作られた耐性手袋を着用すると、特に銅管を切断したばかりの場合は、切断や擦り傷に対する保護を提供します。ただし、手袋は、器用さに影響を与え、小さな部品を処理したり、切削工具を調整したりしながら事故のリスクを高める可能性があるため、大きすぎたりタイトではないことが重要です。

銅の正方形のチューブのより大きなセクションを処理したり、長時間電動工具を使用したりする労働者の場合、耐久性のあるエプロンまたは保護袖は、潜在的な火花、空飛ぶ破片、または熱い表面から体を保護するのに役立ちます。パワーソーやグラインダーを使用する場合、火花がしばしば生成されるため、火傷や火災の危険を防ぐことをお勧めします。さらに、ハンドリングプロセス中に、落下するツールや銅管の重い部分から足を保護するために、鋼鉄のつま先のブーツを着用することをお勧めします。

個人的な保護に加えて、銅管を切断する場合、特に熱が発生した場合、または潤滑剤またはクーラントが使用されている場合は、適切な換気が不可欠です。多くの切断油とスプレーには、熱にさらされたときに煙を放出したり蒸発させたりする可能性のある化学物質が含まれており、呼吸器の問題につながる可能性があります。作業エリアでの適切な換気を確保することは、有害な煙を消散させ、あらゆる粒子の吸入を防ぐのに役立ちます。理想的には、特に屋内または囲まれたスペースで切断が行われる場合は、排気ファンを装備する必要があります。必要に応じて、切断プロセス中に生成された銅粉塵または蒸気の吸入から保護するために、呼吸器またはダストマスクを着用できます。これらのデバイスは、切断に研磨ツールを含む場合、または銅が加熱されている場合、または細かい金属粒子と煙が吸入すると有害になる可能性があるため、特に便利です。

銅の正方形のチューブの適切な取り扱いは、職場の安全性の重要な側面でもあります。銅は比較的柔らかい素材であり、作業しやすいものの、誤って怪我をする可能性があります。膝を曲げたり、緊張や怪我を避けるために背中をまっすぐに保つなど、適切なリフティング技術を使用して大きなチューブを持ち上げる必要があります。特に大量に積み重ねた場合、偶発的なつま先や落下を防ぐために、銅管も安全に保管する必要があります。銅を安定して安全に保つために、長い材料を保持するように設計されたラックまたは棚システムを使用することをお勧めします。さらに、銅の正方形のチューブ、特に長いセクションを輸送する場合、動き中の滑りや転がりを防ぐために、それらが完全にサポートされ、しっかりと固定されていることを確認することが重要です。

職場環境を清潔で整理することは、安全のために不可欠です。こぼれた銅の削りくず、切断液、または破片は、滑りやすい表面や火災の危険を引き起こす可能性があります。作業エリアを定期的に清掃し、適切な容器で廃棄物を処分することで、事故のリスクが減ります。ツールや機器を適切に整理し、適切に維持することは、ツールの誤動作や負傷のリスクを最小限に抑えるためにも重要です。

標準以前の表面の準備:洗浄、討論、およびフィッティングアライメント

はんだ付け前の適切な表面の調製銅四角チューブは、強力で漏れのない関節を達成し、長期的な信頼性を確保するための基本です。銅の優れた熱伝導率と柔らかさは、はんだ付けの理想的な候補となりますが、これらの同じ特性は、関節の故障を防ぐために細心の洗浄とアライメントを必要とします。最初の重要なステップは、銅の表面を掃除することです。銅は自然に空気にさらされると酸化物層を形成し、はんだの流れを阻害し、弱い結合を引き起こす可能性があります。この酸化物層は、処理または製造プロセスからの汚れ、グリース、および残留油とともに、はんだ付け前に完全に除去する必要があります。高度なエメリー布や研磨パッドの使用などの機械的洗浄方法は、表面の酸化物を除去し、明るい金属製の光沢を生成するのに効果的です。チューブの外面や継手またはソケットの内側の表面を含む、はんだ中に接触するすべての表面をきれいにするように注意する必要があります。

特に産業環境では、化学洗浄も頻繁に採用されています。特殊な銅洗浄剤または脱脂剤は、有機残基と汚染物質を溶解できます。これらの化学物質には、通常、銅基板を損傷することなく、油と酸化を除去するように配合された軽度の酸または洗剤が含まれています。化学処理後、残留化学物質がはんだやフラックスに干渉するのを防ぐためには、きれいな水と乾燥で徹底的にすすいです。一部の専門家は、手付かずの表面を確保するための最終ステップとして、アセトンまたはイソプロピルアルコールワイプを使用しています。洗浄するときは、銅の表面に傷や溝の導入を避けることが重要です。これらはストレス集中点になり、関節の強度を妥協する可能性があるためです。

洗浄後、切断プロセス中に生産された鋭いエッジ、バリ、または金属製の破片を除去するには、討論が必要です。チューブの外側の端にあるバリは、継手内の適切な座席を防ぐことができますが、内部のバリは、流体の流れやトラップフラックスおよびはんだ残基を妨害する可能性があります。この目的のために、ナイフの脱線、丸いリーマー、面白いファイルなどのツールが一般的に使用されます。目標は、毛細血管作用によってはんだが関節の周りを均等に流れるようにする滑らかで面倒なエッジを作成することです。銅の正方形のチューブの場合、内部角に特に注意を払う必要があります。内部角は、プロファイルのジオメトリのためにバリを蓄積する可能性があります。非難は、機械的な適合を改善するだけでなく、不均一なエッジに沿って漏れのある経路が形成されるリスクを減らします。

クリーニングと討論後、フィッティングアライメントが次の重要な要因になります。適切なアライメントにより、コンポーネントがしっかりと均一に適合することが保証され、はんだが関節の周りに完全に浸透することができます。わずかな整列でさえ、ギャップや不均一なはんだ分布を引き起こす可能性があり、その結果、関節が弱いまたは漏れが生じます。これを達成するために、フラックスまたははんだを適用する前に、コンポーネントはしばしば乾燥しています。これにより、製造業者はぴったりのギャップのない接続をチェックし、必要に応じて調整できます。場合によっては、はんだ中にコンポーネントを所定の位置に保持するために、ジグ、備品、クランプなどの機械的アライメント補助剤が使用されます。これらのツールは、複雑なアセンブリまたは複数のジョイントで同時に作業する場合に特に価値があり、プロセス全体で一貫したアラインメントを維持します。

チューブの正方形のジオメトリは、丸いチューブと比較して整列に複雑さを加えます。 4つの側面のそれぞれは、継手または隣接するチューブの対応する顔でフラッシュを満たさなければなりません。ねじれなどの回転の不整合は、不均一なはんだギャップや審美的な結果を引き起こす可能性があります。フィッティング中に精密機械工の正方形または角度ゲージを使用すると、正しいポジショニングを検証するのに役立ちます。さらに、はんだ流を促進し、加熱中の酸化を防ぐために、整列後にすべての交配面に洗浄流束を均等に適用する必要があります。一貫性のないフラックスアプリケーションは、コールドジョイントまたははんだプーリングをもたらす可能性があり、接続を弱めることがあります。

洗浄、burring、および正確なフィッティングアライメントを含む徹底的な表面準備は、銅平方管内の高品質のはんだジョイントの前提条件です。これらのステップのいずれかを無視すると、関節の故障、漏れ、または費用のかかるやり直しにつながる可能性があります。規律ある準備プロトコルを実装すると、はんだ付け効率、信頼性、および銅アセンブリの全体的な寿命が向上します。

四角銅管のはんだ付け技術:ツール、フラックス、トーチコントロール

銅の正方形のチューブははんだ付けには、適切な材料だけでなく、強力で均一な関節を確保する技術の熟練した適用も必要です。このプロセスは、ツールの選択、フラックスの適切な使用、およびトーチを使用した熱の制御された適用に大きく依存します。最初の考慮事項は、はんだとフラックスの選択です。環境と健康の規制により、ブリキまたはスズシルバー合金で構成される鉛フリーのはんだが好まれます。これらの合金は通常、217°Cから280°Cの間で溶け、基本材料を損傷することなく銅との強い冶金結合を可能にします。金属表面をきれいにしてはんだの流れを促進する化学物質であるフラックスは、銅と互換性がなければなりません。一般的なフラックスタイプには、水溶性、ロジンベースの、およびクリーンのないフラックスが含まれ、それぞれがアプリケーション環境と延期後の清掃要件に応じて利点があります。水溶性フラックスは効果的ですが、腐食を防ぐために徹底的な洗浄が必要ですが、アセンブリ内に囲まれている場合はロジンベースのフラックスを所定の位置に残すことができます。

ツールの選択も同様に重要です。プロパントーチは、便利さと適切な熱出力に広く使用されていますが、マップガストーチはより速い加熱のためにより高い火炎温度を提供します。小さなチューブでの精密作業のために、集中した炎のある鉛筆トーチはより良い制御を可能にします。炎は、効率的な燃焼と一貫した熱出力を示す、きれいな青色のsoot的でない内側のコーンを生成するように調整する必要があります。大きすぎる、または煙のような炎は、はんだ接合部を汚染したり、銅を過熱したり、酸化または反りを引き起こしたりする可能性があります。トーチに照らす前に、ワークスペースに可燃性の材料がなく、換気が燃焼ガスを分散させるのに十分であることを確認してください。

はんだプロセス自体は、慎重に制御されたシーケンスに従います。まず、洗浄したすべての交配面にフラックスを均等に塗布します。これにより、加熱中に酸化が最小化され、毛細血管作用を介してはんだがジョイントにスムーズに流れます。次に、接続の周りに炎を系統的に動かすことで関節を加熱し、銅がはんだの融解温度に均一に到達できるようにします。はんだワイヤを直接加熱するのではなく、基本金属を加熱することが重要です。これにより、接合部への適切なはんだの流れが促進され、コールドジョイントが防止されます。銅が適切な温度に達したら、はんだワイヤーを接合部に供給し、毛細血管作用によって自然に縫い目に引き込まれます。はんだは、関節の端に滑らかなフィレットを形成し、隙間やボイドなしで交配サーフェスを完全に包みます。

はんだ中に、トーチ制御を維持することが重要です。過度の熱により、フラックスが早期に燃え尽き、酸化と接着が不十分になります。不均一な加熱は、弱い斑点を作成したり、はんだを特定のエリアでプールしたりする可能性があります。オペレーターは、均一な温度分布を確保するために、銅の炎の位置と色を常に監視する必要があります。温度を誘発するクレヨンまたは赤外線温度計を使用すると、ジョイントがはんだ塗布の準備が整うことを評価するのに役立ちます。はんだ付け後、ジョイントが自然に冷却されるようにします。水または強制空気による迅速な冷却は、熱ショックとマイクロクラッキングを引き起こす可能性があります。

延長後のクリーニングは、使用されるフラックスタイプに依存します。腐食を防ぐために、水溶性フラックス残基を完全にすすいでいる必要がありますが、ロジンフラックス残基は溶媒で洗浄したり、ジョイントが保護されている場合はその所定の位置に残したりする必要があります。一貫したはんだカバー、亀裂の欠如、滑らかな切り身について、関節に視覚的に検査します。よく展開されているジョイントは、過剰なはんだや隙間のない光沢のある均一な外観を示すはずです。重要なアプリケーションの場合、圧力試験や染料浸透剤検査などの非破壊検査方法は、関節の完全性を検証できます。

関連ニュース

-

太い壁の銅管とは何ですか? シームレスな厚壁の銅管としても知られる厚壁の銅管は、純粋な銅または銅合金で作られた高性能金属チューブであり、ホット押出プロセスごとに1つのステップで形成されます。通常の銅管と比較して、その最大の特徴は、壁の厚さが通常2mmを超えることであり、これにより、圧力ベアリング能力、機械的強度、耐衝撃性に大きな利点があることです...

詳細を見る -

銅毛細管の概要と重要性 近代的な産業機器と精密制御システムでは、小型化と高精度がコアテクノロジー開発動向になりました。この傾向では、一見取るに足らないが重要なコンポーネントは、さまざまなシステム(銅毛細管チューブ)でかけがえのない役割を果たしています。細い外観と正確な構造を備えたこの金属チューブは、プロセスのパフォーマンスとアプリケーションの柔軟...

詳細を見る -

銅管とは何ですか?材料組成と基本特性の分析 銅管の定義 銅管は、銅とその合金で作られた管状の物体であり、さまざまなパイプライン、機械構造、電子機器で広く使用されています。銅は良好な電気伝導率、熱伝導率、耐食性があるため、銅管の応用分野は非常に広く、建設、冷蔵、HVAC、機械などの多くの産業をカバーしています。 銅管は一般に、熱い押し出...

詳細を見る -

銅の正方形のチューブの理解:組成、グレード、および典型的な用途 銅の正方形のチューブ 銅の優れた導電率、腐食抵抗、および作業性を四角プロファイルの構造安定性を組み合わせた特殊な押出器です。これらのチューブは通常、押し出しまたは描画プロセスを通じて製造され、壁の厚さと副次的な寸法が異なるシームレスまたは溶接フォームをもたらします。正方形...

詳細を見る

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345